Возможности и масштабы 3D-печати постоянно растут. Французская компания Stelia Aerospace представила первую напечатанную самоармирующуюся панель самолетного фюзеляжа из недорогих, легких и экологически безопасных компонентов.

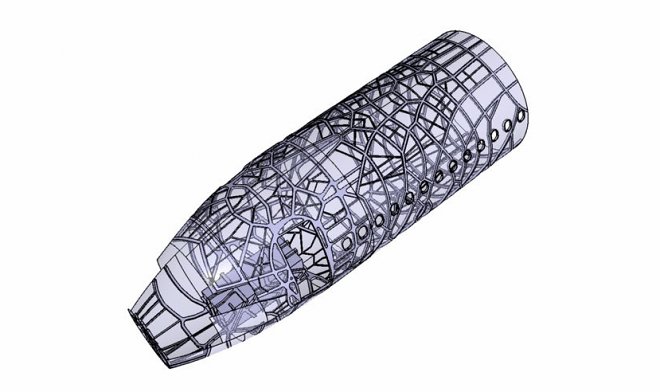

Аэрокосмическое производство отличается сложностью, трудоемкостью и большими финансовыми затратами, поскольку приходится иметь дело с сотнями тысяч деталей, которые необходимо объединить в конечный высокотехнологичный продукт. К примеру, фюзеляжи представляют собой трубу из тонкокатаного алюминиевого сплава, который усиливается своеобразным «скелетом» — системой ребер жесткости.

Проблема состоит в том, что элементы жесткости устанавливаются с помощью винтов и сварки, после чего надежность их установки требуется тщательно проверять.

Фюзеляж с трехмерными ребрами жесткости – совместный проект компаний Stelia Aerospace, Constellium aluminium, инженерной школы Centrale Nantes и группы CT Ingenierie. Цельный металлический образец площадью 1 кв. метр был создан роботизированной установкой с помощью так называемого процесса WAAM (Wire Arc Additive Manufacturing).

Он напоминает технологию 3D-печати, когда через сопло вытекает расплавленный пластик, формирующий объект. Только в данном случае вместо пластика используется алюминиевая проволока, расплавляемая электрической дугой, а это значит, что элементы жесткости будут напечатаны сразу, а не добавлены потом.

Руководство компании надеется, что новый метод станет основой полномасштабного производства присадок, которые значительно упростят создание сложных металлических конструкций.

antfor.ru

antfor.ru